Zentralschmierung - Nutzfahrzeuge und Industrie

Mit wenigen Klicks erhalten Sie bei uns eine Übersicht über die Einsatzgebiete und Anwendungsmöglichkeiten eines zentralen Schmiersystems. Wir helfen Ihnen gerne dabei, das für Sie passende Schmiersystem aus einer Vielzahl von Produkten zusammen zu stellen. Reduzieren Sie Ausfallzeiten und Wartungskosten, einfach nachrüstbar mit Anbindung an die Maschinensteuerung sowie Verlängerung der Produktionszeiten Ihrer Maschinen. Die von uns gelieferten Qualitätprodukte diverser Markenhersteller wie z.B. SKF, Beka Max, Delimon, Graco, Woerner, u.s.w. werden auch Sie überzeugen eine Zentralschmieranlage einzusetzen.

| Komponenten und Ersatzteile in 25 Kategorien - Einfach und schnell Ihren passenden Artikel finden |

.jpg)

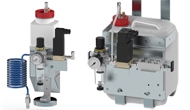

Die Vogel Zentralschmierung:

Zentralschmierung zur Schmierung von Maschinen und Maschinenanlagen unterteilt man in folgende Systemmöglichkeiten:

- Einleitungssysteme

- Progressivsysteme

- Kettenschmiersysteme

- Mehrleitungssysteme

Einleitungssysteme:

Einleitungs-Zentralschmierung findet man z.B. in folgenden Einsatzgebieten: Kalander, Maschinenbau, Plattenbänder, Flaschenreinigungsmaschinen, Pressen, Verpackungsmaschinen, Reifenheizer, Werkzeugmaschinen, Ziegeleimaschinen uvm..

Geeignet ist diese Zentralschmierung für eine Anzahl von über 100 Schmierstellen. Allerdings sollte eine Gesamtrohrleitungslänge von 30 Metern und ein Pumpendruck von 160 bar nicht überschritten werden.

Eine Pumpe für die Zentralschmierung fördert den Schmierstoff (Öl oder Fließfett) in eine Hauptleitung. Von dort verzweigt die Hauptleitung einzeln oder gruppenweise zu Verteilern in der Nähe der Schmierstelle. Diese Verteiler dosieren den Schmierstoff genau (auch bei hohem Gegendruck) in die Leitung, welche direkt zu den Reibstellen führt. Die Leitung wird bei einem Schmiertakt unter Druck gesetzt und so wird an den Schmierstellen dosiert das Öl bzw. Fließfett abgegeben. Darauf folgt eine Entlastung der Hauptleitung, dies erfolgt durch das Verbinden mit dem Pumpensaugraum. Hier wird der Schmierstoff im Inneren der Verteiler umgeschichtet.

Diese Einleitungs Zentralschmierung bietet eine Menge an Vorteilen:

- Diese Anlagen lassen sich, je nach Bedarf, ohne großen Aufwand durch neue Verteiler erweitern, oder auch entsprechend verkleinern.

- Die Dosiermenge kann sehr genau der Schmierstelle angepasst werden, hierzu kann in jedem Verteilerelement die Zuteilschraube entsprechend der Dosiermenge angepasst werden.

- Während der Schmierpausen wird die Hauptleitung entlastet.

- In den Schmierpausen werden zusätzlich, der in den Verteilern überschüssige Schmierstoff umgeschichtet, d. h. er wird von der Kolbenunterseite auf die Kolbenoberseite gefördert. Somit wird auch gleichzeitig kein Schmierstoff unkontrolliert an die Schmierstellen abgegeben.

- Die Schmierstoffmenge, die vom Verteiler der Zentralschmierung abgegeben wird, ist weitgehend unabhängig vom Gegendruck.

- Ein vollautomatischer Betrieb bei Anlagen mit motorbetriebenen Einleitungspumpen ist möglich, hier müssen nur die entsprechenden Stillstandszeiten eingestellt werden.

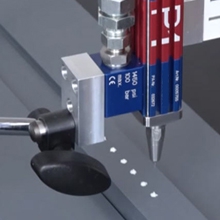

Zentralschmierung Progressivsysteme:

Bis zu einer Menge von bis zu 100 Schmierstellen kann man sich für ein Progressivsystem entscheiden. Hier wird eine Zentralschmierung Progressivpumpe in Verbindung mit Progressivverteilern verbaut. Auch diese Systeme sind für Fett und Öl geeignet. Hier pumpt die Progressivpumpe der Zentralschmierung den Schmierstoff durch die Hauptleitung zum Hauptverteiler. Dieser verteilt das Medium in die Nebenverteiler und von dort zur Schmierstelle. Progressivverteiler können den Schmierstoff in kleinen, sehr genau dosierten Mengen progressiv (fortschreitend) und in bestimmter Reihenfolge über die einzelnen Auslässe an die angeschlossenen Reibstellen abgeben. Sobald die letzte Reibstelle versorgt wurde, beginnt das System selbstständig wieder bei der ersten Stelle. Erfolgt eine Unterbrechung des Schmiervorganges (Abbruch/Absperren), so beginnt der Vorgang bei Neueinschalten wieder genau an diese Stelle. Sie finden diese Anlagen in folgenden Einsatzgebieten: Holzbearbeitungsmaschinen, Pressen, Stanzen, Verpackungsmaschinen, Scheren, Werkzeugmaschinen uvm..

Die Vorteile dieses Progressivsystemes:

- Geringe Investitionskosten (nur eine Hauptleitung, eine Druckpumpe einfacher Ausführung und verhältnismäßig einfache Verteiler notwendig).

- Bei Installation von Absperrventilen können mehrere Schmiergruppen mit Progressivverteilern ein- und abgeschaltet werden.

- Die Funktionskontrolle gestaltet sich einfach: durch Bewegungsanzeiger an den Verteilern oder per Fernkontrolle.

- Die Verteiler weisen kleine Abmessungen auf.

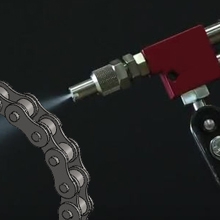

Zentrralschmierung Kettenschmiersysteme:

Kettenschmiersystem für Fließfett/Fett:

Auf z. B. Plattenbändern oder Zuckerrüben-Förderern findet man häufig Fördereinrichtungen mit Schmiernippeln. Hierfür gibt es Zentralschmierung Schmiersysteme, die kontinuierlich eine automatische Abschmierung sicherstellen. Hier wird nur eine kleine Anzahl an beweglichen Teilen verwendet. Über Drehschieber werden die Schmierköpfe gesteuert. Diese schmieren die Bolzen während einer Umlenkphase am Kettenrad ab.

Zentralschmierung Kettenschmiersystem für Öl:

Auch für die Versorgung von Kettenschmierpunkten mit kleinsten Ölmengen ohne Verwendung von Druckluft können wir eine entsprechende Zentralschmierung anbieten. Mit diesen Pumpen der Zentralschmierung können bis zu 12 unterschiedliche Schmierpunkte einer Kette versorgt werden. Eine wesentlich höhere Anzahl von Schmierpunkten kann bei mehrsträngigen Systemen versorgt werden. Der große Vorteil dieses Systems liegt in der sehr kleinen Ölmenge von 0,01 cm³ bzw. 0,025 cm³ je Schmierpunkt und Schmiertakt. Als Vorteil kann hier auch das gezielte Aufschießen ohne die Verwendung von Druckluft genannt werden. Diese Mehrleitungssysteme für Öl finden häufig in der Automobilindustrie Verwendung.

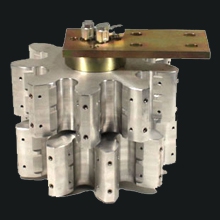

Mehrleitungssysteme:

Zentralschmierung nach dem Mehrleitungssystem finden bei der Schmierung von Einzelmaschinen und kleinen Gruppen von Maschinen oder Apparaten ihre Anwendung. Hier wird der Schmierstoff in dosierten Mengen über mehrere einzelne Auslässe an der Pumpe abgegeben. Von jedem Auslass führt eine Leitung direkt zur Schmierstelle. Bedingt durch die Bauart dieser Zentralschmierung Schmierpumpen (direkte Leitungen) ist die Anzahl der Schmierstellen auf maximal 32 begrenzt. Eine weitere Erhöhung der Reibstellen ist nur durch die Verwendung von Progressivverteilern möglich.

Die maximale Leitungslänge ist von verschiedenen Faktoren abhängig:

- Konsistenz und Förderbarkeit des Schmierfettes

- Leitungsquerschnitt

- Druckleistung der Pumpe

- Durchflussmenge

- Betriebstemperatur

Im Normalfall kann die maximale Leitungslänge zwischen 20 bis 40 Metern angenommen werden. Ist die Leitungslänge zu groß gewählt, erhöht sich der Rohrreibungswiderstand, im Zweifelsfall ist der Widerstand größer als der von der Pumpe überwindbare Druck.

Diese Mehrleitungssysteme finden hier ihre Anwendungsmöglichkeiten:

Holzbearbeitungsmaschinen, Pressen, Stanzen, Bagger, Kräne, Scheren, Aufzüge, Werkzeugmaschinen, Förderanlagen, Verpackungsmaschinen, Gebläse, Pumpen, Turbinen, Steinbrecher, Koksbrecher, Baumaschinen, Automobilindustrie und Brikettpressen.

Als besonderer Vorteil der

Zentralschmierung

kann hervorgehoben werden, dass der Antrieb vielfach durch die zu schmierende Maschine möglich ist, und dadurch keine zusätzliche Steuerung benötigt wird. Die Mengendosierung ist für jede Schmierstelle getrennt möglich. Im Dauerbetrieb ist mit kleinen Schmierstoffmengen zu rechnen.

.jpg)